In Zeiten knapperer Budgets und dünnerer Personaldecken ist nicht unüblich, dass das Management einen Rechtfertigungsgrund verlangt, bevor der Kauf eines Geräts genehmigt wird. Das Schlüsselwort lautet in diesem Fall Return on Investment (ROI) oder: Wie lange dauert es, genug Geld mit dem Gerät zu sparen, um die Anschaffungskosten zu decken.

Am leichtesten lässt sich dieses Kriterium erfüllen, wenn ein Gerät Ihnen die Reduzierung der für einen Auftrag benötigten Arbeitsstunden ermöglicht. Die Installation eines IR-Fensters in einem Schaltfeld und der Einsatz einer Wärmebildkamera ermöglicht beispielsweise einer Person die Inspektion wichtiger Schaltfeldkomponenten in fünf Minuten. Normalerweise würden zwei Personen mindestens eine halbe Stunde und eine persönliche Schutzausrüstung benötigen. Berechnen Sie in diesem Beispiel die Arbeitskosten und multiplizieren Sie diese mit der Inspektionsfrequenz, um zu ermitteln, wie viele Inspektionszyklen zur Deckung der Kosten für das Fenster und die Wärmebildkamera benötigt werden.

Aber wie sieht es mit einem Gerät aus, das ein wirklich störendes, intermittierendes Problem löst, das Sie durch die gesamte Anlage laufen lässt, statt Ihrer eigentlichen Arbeit nachzugehen? Wie berechnen Sie die Kosten? Oder ein Gerät, das die allgemeine Produktivität verbessert? Oder die Lebensdauer der Geräte verlängert? Oder einen Austausch von Komponente gegen Einheit erlaubt? Oder hilft, ungeplante Ausfallzeiten zu vermeiden? Oder Ihnen ermöglicht, eine Reparatur im Haus auszuführen statt eine externe Fachkraft in der Nacht oder am Wochenende zum Preis von 250 $/Stunde zu beauftragen? Manchmal ist es am schwersten, einen Preis dafür zu nennen, dass alles glatt läuft.

Wenn Sie keine Arbeitskosten berechnen können, sollten Sie die Gerätekosten betrachten. Beispielsweise eine Komponente oder eine Einheit. Oder wie viel sparen Sie bei einer Verlängerung der Lebensdauer im Laufe eines Jahres dadurch, dass Sie keine neue Einheit kaufen müssen? Und das Management sollte die ungefähren Kosten für verlorene Geschäftschancen und Gemeinkosten für jede Ausfallzeitstunde kennen.

In den meisten Fällen hilft Ihnen der gesunde Menschenverstand dabei, zumindest grob die Kosten zu berechnen. Die folgenden Szenarien zeigen Ihnen, wie das geschieht.

Beispiel 1

Ein Betrieb mit einer großen zentralen Kühlanlage beauftragt üblicherweise ein Dienstleistungsunternehmen, um die Isolation der Kühlturmlüfter, der gekühlten Wasserpumpen und der Kondensator-Wasserpumpen zu prüfen. Das Dienstleistungsunternehmen berechnet 125 $/Stunde. In diesem Jahr würde das Team nach Möglichkeit die Arbeit gerne intern erledigen und kauft deshalb ein Isolationswiderstandsmessgerät für 450 $. Das neue Isolationsmessgerät macht sich in weniger als vier Stunden, auf jeden Fall jedoch innerhalb einer Kühlperiode, bezahlt. Anschließend verdienen Sie mit jedem Einsatz des Messgeräts Geld! Weil die Motoren des Kühlsystems zu Beginn der Kühlperiode geprüft werden, reduziert sich außerdem die Wahrscheinlichkeit für kostspielige Ausfallzeiten und Notdienstanrufe. Darüber hinaus kann das Messgerät mit anderen Geräten wie z. B. Warmwasserpumpen und Luftaufbereitungsmotoren verwendet werden, die allgemeine Produktivität steigern und den Amortisationszeitraum weiter verkürzen.

ROI: Messgerät rentiert sich in vier Stunden.

Beispiel 2

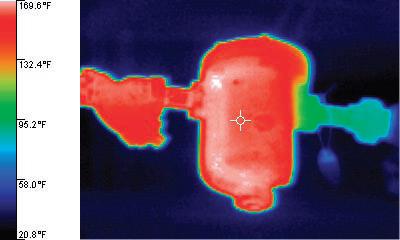

Ein Betrieb verwendet eine große Dampfanlage, um den Hochdruckdampf auf dem Betriebsgelände zu verteilen. Kondensatabscheider werden dafür eingesetzt, das Kondenswasser zu sammeln und als Speisewasser in die Dampfanlage zurückzuführen. Die Kondensatabscheider müssen regelmäßig geprüft werden, denn wenn sie offen ausfallen, gelangt der Frischdampf in das Kondenswasser, wodurch Dampf und Energie verloren gehen. Aufgrund von Personalkürzungen sind die Kondensatabscheider in letzter Zeit nicht geprüft worden und es wird wahrscheinlich zu Ausfällen kommen. Nach den Berechnungen eines Herstellers von Kondensatabscheidern entstehen bei einem Kondensatabscheider mit 1-Zoll(2,54 cm)-Einlass bei 689 mbar mit Produktionskosten von 5 $ pro 1000 lbs (453 kg) Verschwendungskosten von 4725 $ pro Jahr. Und das sind nur die Kosten für einen Abscheider. Daher untersucht das Team die Rendite für den Kauf einer Wärmebildkamera, mit der alle Kondensatabscheider vor Ort schnell geprüft werden können. Das in Frage kommende Modell kostet 4.500 $. Mit anderen Worten: Wenn ein einziger fehlerhafter Abscheider gefunden und repariert wird, hat sich das Thermografiemessgerät mehr als rentiert. Jeder weitere entdeckte Abscheider bedeutet eine Ersparnis von 100 % in jeder Periode. Mit der Wärmebildkamera können viele andere Bereiche der Anlage geprüft und möglicherweise das Betriebs- und Wartungsbudget stabilisiert werden. Auch die Produktivität pro Mitarbeiter steigt.

ROI: Das Messgerät macht sich bei Erkennung des ersten ausgefallenen Kondensatabscheiders bezahlt.

Beispiel 3

Einem Betrieb entstehen beim kontinuierlichen Ausbrennen eines Kältekompressors Kosten in Höhe von 9.000 $ pro Kompressor. Dieses Ausbrennen führt zum Verlust von Produktchargen, die in einer kontrollierten Umgebung bei 0,60 $ pro Einheit und Chargen von 1500 Stück aufbewahrt werden müssen. Darüber hinaus führen die Unregelmäßigkeiten in der Versorgung dazu, dass wichtige Kunden ihre Bestellungen stornieren. Das Ausbrennen von Kältekompressoren kostet ebenfalls Tausende von Dollar an teuren Serviceanrufen. Die Ursachen für das kontinuierliche Ausbrennen bleiben unbekannt. Das Team beschließt den Kauf eines Netz- und Stromversorgungsanalysators für 7.500 $. Es schließt den Analysator an die Stromversorgung der Kompressoren an und entdeckt, dass die Stromversorgung große Spannungs- und Phasenschwankungen aufweist, die wahrscheinlich zu einem vorzeitigen Ausbrennen von Kompressoren führen. Das Team setzt seine Prüfung weiter oben fort und verfolgt das Problem zur Eingangsleistung des Energieversorgungsunternehmens zurück. Das Versorgungsunternehmen wird kontaktiert und das Netzproblem behoben. Das Ausbrennen von Kompressoren hört auf. Trotz der Kosten wird sich der Analysator durch die Vermeidung des Ausbrennens von Kompressoren rentieren. Gerätepreis, Notdienstanrufe, Produktverlust und Vertriebsverlust werden vermieden. Außerdem verwendet das Team das Messgerät für andere Anwendungen, die Geräteleistung der gesamten Anlage wird verbessert, eine begrenzte Mitarbeiterzahl kann mehr Probleme lösen und weniger Zeit für das Löschen von Bränden aufwenden.

ROI: Das Messgerät macht sich sofort bezahlt und die Kosten sind geringer als die Kosten für die Energieverschwendung bei jedem Zwischenfall.

Sobald Sie die Kosten berechnet haben, klingen alle drei dieser Beispiele wie ziemlich gute Verwendungen eines begrenzten Budgets. Die Frage ist möglicherweise nicht die, ob Sie sich das Messgerät leisten können, sondern ob Sie es sich leisten können, es nicht zu haben, und dadurch mit hohen Unkosten und teuren Serviceanrufen konfrontiert werden?