Einsatz der Thermografie zur Fehlersuche bei Motoren und Antrieben

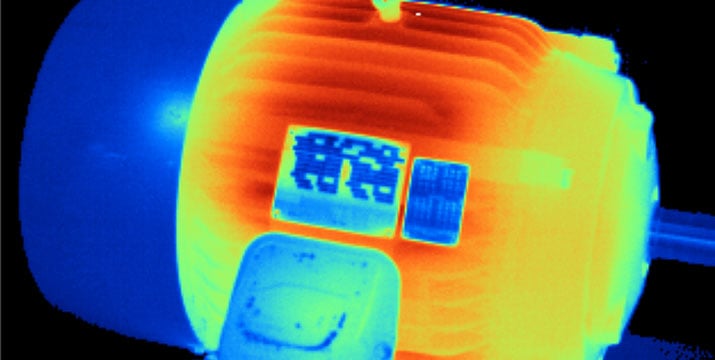

Wärmebildkameras, auch als Thermografie-, Thermal- oder Infrarotkameras bezeichnet, sind hilfreich bei der Fehlersuche im Zusammenhang mit Motorproblemen sowie bei der Überwachung des Motorzustands zur vorbeugenden Instandhaltung in Energieerzeugungsanlagen, Fertigungs- und Gewerbebetrieben. Wärmebilder geben Aufschluss über die Wärmecharakteristik eines Motors und gewähren somit einen tiefen Einblick in den dessen Zustand. Der Motorzustand kann wesentlich zu einem reibungslosen Betrieb und zur Niedrighaltung der Betriebskosten beitragen.

Was muss untersucht werden?

Bei der Erstellung von Wärmeprofilen Ihrer Motoren empfiehlt sich zunächst die Aufnahme qualitativ hochwertiger Wärmebilder, wenn die Motoren unter normalen Betriebsbedingungen laufen. Auf diese Weise können Sie die grundlegenden Temperaturmessungen an den Komponenten vornehmen. Eine Wärmebildkamera kann die Temperaturen aller wesentlichen Komponenten – Motor, Wellenkupplung, Motor- und Wellenlager sowie Getriebe – erfassen.

Beim Betrieb mit geringer elektrischer Last sind die Anzeichen für Probleme unter Umständen kaum wahrnehmbar. Die National Fire Protection Association empfiehlt daher in ihrer NFPA-Norm 70B eine Belastung von mindestens 40 % der Nennlast. Je höher die Last, desto besser. Falls Sie die Untersuchung bei niedriger Belastung durchführen, achten Sie sehr genau auf mögliche Probleme, selbst wenn sie sich nur durch einen geringfügigen Temperaturunterschied bemerkbar machen. Mit zunehmender Last erhöht sich auch die Temperatur, und wenn ein Problem vorliegt, ist mit höheren Temperaturunterschieden bei höheren Lasten zu rechnen.

Wonach müssen Sie suchen?

Die normale Betriebstemperatur eines Motors ist üblicherweise auf dem Typenschild angegeben. Eine Wärmebildkamera kann die Innentemperatur zwar nicht direkt erfassen, die Oberflächentemperatur lässt jedoch entsprechende Rückschlüsse zu. Wenn die Temperatur im Motor zunimmt, steigt auch die Oberflächentemperatur. Falls der Motor überhitzt ist, altern die Isolierung und die Wicklungen zusehends. In der Tat halbiert sich die Lebensdauer der Wicklungsisolierung pro jeweils 10 °C über der Nenntemperatur, auch wenn die Überhitzung nur vorübergehend ist.

Wenn ein Temperaturmesswert in der Mitte eines Motorgehäuses ungewöhnlich hoch ist, können mit einem Wärmebild Ursache und Lage der Überhitzung bestimmt werden, z. B. Wicklungen, Lager oder Kupplung. Eine überhitzte Kupplung kann auf eine Fehlausrichtung hinweisen.

Hinter anomalen Wärmemustern ist in der Regel eine der folgenden drei Ursachen zu vermuten:

- Kontaktfläche mit hohem Widerstand – eine Verbindung oder ein Schalterkontakt, typischerweise am wärmsten an der Stelle mit hohem Widerstand, mit zunehmender Entfernung von dieser Stelle kühler.

- Unsymmetrische Stromverteilungen können ebenfalls anhand der Temperatur der Phase oder des Teils eines Stromkreises erkannt werden, der überlastet ist oder einen zu geringen Querschnitt aufweist. Unsymmetrische Oberschwingungen erzeugen ein ähnliches Bild. Falls der gesamte Leiter überhitzt ist, ist er möglicherweise überlastet oder verfügt über einen zu geringen Querschnitt. Prüfen Sie die Bemessung des Leiters und die momentane Last, um die Ursache zu bestimmen.

- Ausgefallene Bauteile sind normalerweise kälter als funktionsfähige Bauteile dargestellt. Ein typisches Beispiel ist eine durchgebrannte Sicherung, die in einem Motorstromkreis den Ausfall einer Phase verursacht und durch den unsymmetrischen Betrieb zu kostspieligen Schäden am Motor führen kann.

Wenn Sie regelmäßige Inspektionswege einrichten, einschließlich Wärmebildern aller wichtigen Kombinationen von Motor/Antrieb, und diese Referenzbilder zu Vergleichszwecken heranziehen, können Sie besser beurteilen, ob eine heiße Stelle ungewöhnlich ist oder nicht. Außerdem können Sie nach Reparaturen prüfen, ob diese erfolgreich waren.