Motorantriebe sind eine überall verbreitete Technologie zur Umwandlung von konstanter Spannung aus der Hauptstromversorgung in eine Spannung, die sich je nach Drehmoment und Drehzahl des Motors ändert – ideal für Motoren, die mechanische Anlagen unter Belastung antreiben. Motorantriebe sorgen für eine höhere Effizienz und ermöglichen eine weitaus präzisere Steuerung als es bei einfachen, direkt angetriebenen Motoren möglich ist. Diese Faktoren führen zu Einsparungen bei den Energiekosten, höherer Produktionsleistung und längeren Lebensdauer der Motoren.

Nach Angaben der US-Energiebehörde (Department of Energy - DOE) sind Motorsysteme für nahezu jedes Werk von entscheidender Bedeutung, da sie 60 % bis 70 % des gesamten Energieverbrauchs ausmachen. Laut DOE sind außerdem Antriebe mit Frequenzumrichtern (VFD) ausgewiesene Kostenposten, bei denen erhebliche Einsparungen realisiert werden können. Es überrascht nicht, dass Motorantriebe in vielen Branchen und Anlagen eingesetzt werden. Für die Sicherstellung der Betriebszeit in diesen Motorsystemen haben Instandhaltung und Fehlersuche hohe Priorität.

Herausforderungen bei der Prüfung von Motorantrieben

Fehlersuche und Prüfung von Motorantrieben – auch Frequenzumrichter (VFD), Antriebe mit veränderlicher Drehzahl (VSD) oder Antriebe mit regelbarer Drehzahl genannt (ASD) – sind oft Aufgaben, die Spezialisten mit mehreren Messgeräten wie Oszilloskopen, Multimetern oder anderen Werkzeugen durchführen. Solche Prüfungen können ein gewisses Maß an „Trial and Error“, einem Ausprobieren nach dem altbekannten Ausschlussverfahren, beinhalten. Aufgrund der Komplexität der Motorsysteme erfolgt die Prüfung oft jährlich, es sei denn, das System weist Störungen auf. Problematisch kann sein zu entscheiden, wo genau mit der Prüfung begonnen wird, da in der Regel kein oder nur ein unvollständiger Betriebsverlauf (Historie) der Geräte vorliegt. Dazu gehören Unterlagen über zuvor durchgeführte, spezifische Prüfungen und Messungen, ausgeführte Arbeiten oder den Zustand einzelner Komponenten nach Reparaturen oder Justierungen. Durch Fortschritte in der Prüftechnologie konnten einige der problematischen Punkte beseitigt werden. Neuere Geräte, wie z. B. die Motorantrieb-Analysatoren von Fluke (MDA-510 und MDA-550) sind so konzipiert, dass Prüfungen der Motorantriebe effizienter und aufschlussreicher sind. Das Verfahren kann zudem Schritt für Schritt dokumentiert werden. Diese Berichte können gespeichert und mit nachfolgenden Prüfungen verglichen werden, um eine umfassendere Historie der Instandhaltung des Motorantriebs zu erhalten.

Eine einfachere Methode für die Fehlersuche bei Frequenzumrichtern

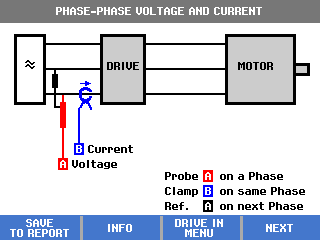

Vorteilhaft an diesen hochmodernen Motorantrieb-Analysatoren sind die kombinierten Funktionen von Multimetern, Oszilloskopen und Messwertschreibern sowie die eingearbeiteten professionellen Anleitungen. Auf dem Bildschirm angezeigte, übersichtliche Konfigurationsdiagramme und schrittweise Anleitungen von Spezialisten für Motorantriebe begleiten Sie durch die wichtigen Prüfungen. Diese neue Methode zur Aufschlüsselung und Vereinfachung komplexer Prüfungen ermöglicht erfahrenen Motorantrieb-Technikern, schnell und zuverlässig zu arbeiten, um die gewünschten Details zu erhalten. Außerdem können sich weniger erfahrene Techniker schneller an die Motorantriebsanalysen wagen.

Das Herausfinden der Ursache für den Ausfall eines Motorantriebssystems oder eine routinemäßige vorbeugende Instandhaltung lässt sich am besten mit einigen Standardprüfungen und Messungen an wichtigen Punkten innerhalb des Systems durchführen. Beginnend am Eingang der Versorgungsleitungen werden die wichtigsten Prüfungen mit unterschiedlichen Messverfahren und Bewertungskriterien im gesamten System durchgeführt, um am Leistungsausgang zu enden.

Grundlegende Prüfungen für die Fehlersuche an Motorantrieben:

Beachten Sie, dass die Motorantrieb-Analysatoren von Fluke Sie durch diese Prüfungen begleiten und viele der erforderlichen Berechnungen automatisieren, damit Sie den Ergebnissen vertrauen können. Darüber hinaus können Sie an fast jedem beliebigen Messpunkt Daten in einem Bericht speichern. So haben Sie genügend Daten, die Sie in ein computergestütztes Instandhaltungs-Management-System (CMMS) laden oder mit Kollegen oder Beratern teilen können.

Sicherheitshinweis: Lesen Sie unbedingt immer die Informationen zur Produktsicherheit, bevor Sie mit den Prüfungen beginnen. Arbeiten Sie nicht allein, und halten Sie alle relevanten Sicherheitsbestimmungen strikt ein. Zur Vermeidung von elektrischen Schlägen und Verletzungen durch Lichtbogenentladungen beim Umgang mit gefährlichen freiliegenden spannungsführenden Leitern ist persönliche Schutzausrüstung (zugelassene Gummihandschuhe, Gesichtsschutz und flammbeständige Kleidung) zu tragen.

Jede Prüfung mit einem Motorantrieb-Analysator von Fluke beginnt damit, einfach die Messleitungen gemäß dem Diagramm anzuschließen und dann „Weiter“ zu drücken.

1. Eingang der Antriebssteuerung

Die Analyse der Versorgung des Motorantriebs ist ein bewährter erster Schritt, um festzustellen, ob ein Versorgungskreis für den Antrieb Verzerrungen, Störungen oder Rauschen aufweist, die sich auf die Stromversorgung auswirken könnten.

Prüfungen

Vergleichen Sie die Nennspannung des Antriebs mit der tatsächlich gelieferten Spannung, um schnell zu prüfen, ob die Werte im zulässigen Bereich liegen. Liegen sie mehr als 10 % außerhalb des Bereichs, könnte dies auf ein Problem mit der Versorgungsspannung hinweisen. Prüfen Sie dann, ob der Eingangsstrom innerhalb der maximalen Werte liegt und die Leiter ausreichend dimensioniert sind.

- Vergleichen Sie die gemessene Frequenz mit der angegebenen Frequenz. Ein Unterschied von mehr als 0,5 Hz könnte Probleme verursachen.

- Prüfen Sie, ob die harmonische Verzerrung innerhalb eines zulässigen Bereichs liegt. Führen Sie eine Sichtprüfung der Signalform durch oder rufen Sie den Bildschirm mit dem Oberschwingungsspektrum auf, der sowohl die gesamte harmonische Verzerrung (THD) als auch die einzelnen Oberschwingungen anzeigt. Signalformen mit abgeflachten Spitzen können beispielsweise durch eine nichtlineare Last hervorgerufen werden, die mit demselben Versorgungskreis verbunden ist. Wenn die gesamte harmonische Verzerrung (THD) über 6 % beträgt, liegt möglicherweise ein Problem vor.

- Überprüfen Sie auf Spannungsunsymmetrie an den Eingangsklemmen, um sicherzustellen, dass die Unsymmetrie zwischen den Phasen nicht zu hoch (weniger als 6 bis 8 %) und die Phasenfolge korrekt ist. Eine hohe Spannungsunsymmetrie kann auf einen Phasenausfall hinweisen. Ein Messwert von über 2 % kann zu Spannungseinbrüchen führen und den Überlastschutz des Antriebs auslösen oder andere Geräte stören.

- Prüfen Sie, ob Stromunsymmetrie vorliegt. Eine zu große Unsymmetrie kann auf ein Problem mit dem Gleichrichter des Antriebs hinweisen. Eine Stromunsymmetrie von über 6 % könnte auf ein Problem im Inverter des Motorantriebs hindeuten und problematisch sein.

2. DC-Zwischenkreis

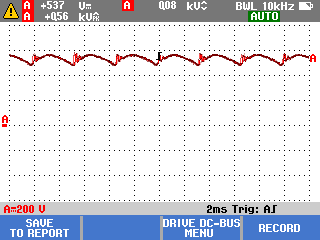

Die Umwandlung von AC in DC innerhalb des Antriebs ist von entscheidender Bedeutung. Daher sind die korrekte Spannung und eine ausreichende Glättung mit geringer Welligkeit für das optimale Betriebsverhalten des Antriebs besonders wichtig. Eine hohe Restwelligkeit (Brummspannung) kann ein Anzeichen für defekte Kondensatoren oder eine falsche Bemessung des angeschlossenen Motors sein. Mit der Aufzeichnungsfunktion der Motorantrieb-Analysatoren der Serie Fluke MDA-500 können die Betriebseigenschaften des DC-Zwischenkreises bei anliegender Last dynamisch während des Betriebs überprüft werden. Alternativ kann ein Oszilloskop der Fluke ScopeMeter® Serie oder ein modernes Multimeter für diese Prüfung verwendet werden.

Prüfungen

- Prüfen Sie, ob die Spannung im DC-Zwischenkreis proportional zum Spitzenwert der Netzspannung am Eingang ist. Mit Ausnahme von geregelten Gleichrichtern sollte die Spannung ca. 1,31- bis 1,41-mal so hoch sein wie die effektive Netzspannung. Ein niedriger Gleichspannungswert kann den Antrieb auslösen. Er kann entweder durch niedrige Netzspannung am Eingang oder durch eine Verzerrung der Eingangsspannung, z. B. abgeflachte Spitzen, hervorgerufen werden.

- Prüfen Sie, ob eine Verzerrung oder ein Fehler im Spitzenwert der Netzspannung vorliegt. Dies kann zu einem Über- oder Unterspannungsfehler führen. Ein Messwert für die Gleichspannung von +/-10 % im Vergleich zur Nennspannung kann auf ein Problem hinweisen.

- Stellen Sie fest, ob die Spitzen der Restwelligkeit sich in unterschiedlichem Ausmaß wiederholen. Nach der Umwandlung von Wechselspannung in Gleichspannung ist im DC-Zwischenkreis eine geringe Restwelligkeit vorhanden. Spannungen der Restwelligkeit von über 40 V können durch defekte Kondensatoren oder durch den im Verhältnis zum angeschlossenen Motor oder zur Last unterdimensionierten Antrieb verursacht werden.

3. Ausgang der Antriebssteuerung

Prüfungen am Ausgang des Antriebs sind entscheidend für den ordnungsgemäßen Betrieb des Motors und können aufschlussreiche Hinweise auf Probleme innerhalb der Antriebskreise geben.

Prüfungen

- Prüfen Sie, ob Spannung und Strom innerhalb der Grenzwerte liegen. Ein hoher Ausgangsstrom kann zum Heißlaufen des Motors führen, wodurch die Lebensdauer der Statorisolierung verkürzt wird.

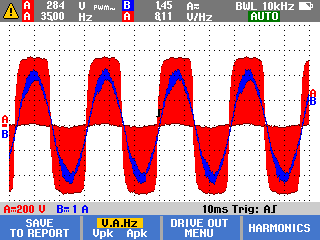

- Prüfen Sie das Spannungs-Frequenzverhältnis (V/Hz), um sicherzustellen, dass es im spezifizierten Bereich des Motors liegt. Eine hohes Verhältnis kann zur Überhitzung des Motors führen; ein geringes Verhältnis zu einem verringerten Drehmoment. Stabile Frequenz und instabile Spannung können auf ein Problem mit dem DC-Zwischenkreis hinweisen; instabile Frequenz und stabile Spannung können auf Probleme mit den schaltenden IGBTs (Bipolartransistor mit isolierter Gate-Elektrode) hinweisen. Instabile Frequenz und Spannung deuten auf potenzielle Probleme mit den Drehzahlregelkreisen hin.

- Überprüfen Sie Messgrößen am Ausgang des Antriebs, mit Schwerpunkt auf Spannungs-Frequenzverhältnis (V/Hz) und Spannungsmodulation. Bei hohen V/Hz-Verhältnissen kann der Motor überhitzen. Bei niedrigen V/Hz-Verhältnissen ist der angeschlossene Motor möglicherweise nicht in der Lage, das erforderliche Drehmoment an die Last zu liefern, um den vorgesehenen Prozess ausreichend auszuführen.

- Prüfen Sie die Spannungsmodulation anhand von Phase-zu-Phase-Messungen. Hohe Spannungsspitzen können die Isolierung der Motorwicklungen beschädigen und den Antrieb auslösen. Spannungsspitzen von über 50 % bezüglich der Nennspannung sind problematisch.

- Überprüfen Sie die Steilheit der Schaltimpulse, die von der Antriebssteuerung angezeigt werden. Die Anstiegszeit der Impulse wird durch den dV/dt-Messwert angezeigt (Änderung der Spannung pro Zeitintervall). Diese Werte sollten mit den Spezifikationen zur Isolierung des Motors verglichen werden.

- Prüfen Sie die Schaltfrequenz von Phase zu DC. Stellen Sie fest, ob ein mögliches Problem mit der elektronischen Umschaltung oder mit der Erdung vorliegt. Dies kann der Fall sein, wenn das Signal nach oben und unten pendelt.

- Messen Sie die Spannungsunsymmetrie, vorzugsweise bei Volllast. Die Unsymmetrie darf nicht mehr als 2 % betragen. Die Spannungsunsymmetrie verursacht eine Stromunsymmetrie, die zu übermäßiger Wärmeentwicklung in der Motorwicklung führen kann. Unsymmetrie kann unter anderem durch defekte Antriebskreise verursacht werden. Wenn eine Phase eine Störung aufweist, wird dies als „Phasenausfall“ bezeichnet. Dies kann dazu führen, dass der Motor heiß läuft, nach dem Anhalten nicht mehr startet, erheblich an Effizienz einbüßt und dass möglicherweise der Motor und die angeschlossene Last beschädigt werden.

- Messen Sie die Stromunsymmetrie, die bei Dreiphasen-Motoren 10 % nicht überschreiten sollte. Eine große Unsymmetrie bei niedriger Spannung kann auf kurzgeschlossene Motorwicklungen oder Kurzschluss von Phase gegen Masse hindeuten. Eine große Unsymmetrie kann auch zur Auslösung des Antriebs, zu hohen Motortemperaturen und durchgebrannten Wicklungen führen.

4. Eingang des Motors

Die Spannung, die an den Eingangsanschlüssen des Motors anliegt, ist entscheidend. Auch die Auswahl der Verkabelung vom Antrieb zum Motor ist wichtig. Die Wahl ungeeigneter Kabel kann aufgrund übermäßiger reflektierter Spannungsspitzen zu einer Beschädigung von Antrieb und Motor führen. Diese Prüfungen sind größtenteils identisch mit denen für den o. g. Ausgang der Antriebssteuerung.

Prüfungen

- Prüfen Sie, ob der Strom an den Anschlüssen innerhalb der Nennangaben des Motors liegt. Durch zu hohen Strom kann der Motor heiß laufen. Dadurch verkürzt sich die Lebensdauer der Statorisolierung, und der Motor kann frühzeitig ausfallen.

- Die Spannungsmodulation trägt dazu bei, Hochspannungsspitzen gegen Masse zu erkennen, die die Motorisolierung beschädigen könnten.

- Eine Spannungsunsymmetrie, die sich erheblich auf die Lebensdauer des Motors auswirken kann, kann auf einen defekten Inverter hindeuten. Dies kann zu Spannungseinbrüchen und zur Auslösung des Überlastschutzes führen.

- Eine Stromunsymmetrie kann auf Spannungsunsymmetrie oder Probleme mit dem Gleichrichter des Antriebs hindeuten.

5. Motorwellenspannung

Bei einem Motorantrieb können Spannungsimpulse vom Stator des Motors auf den Rotor des Motors gekoppelt werden. Dadurch treten an der Rotorwelle elektrische Spannungen auf. Wenn diese Spannungen an der Rotorwelle die Isolierfähigkeit des Schmierstoffs des Lagers überschreiten, können Ströme auftreten, die Funkenüberschläge erzeugen. Dies wiederum führt zu Lochfraß und Riefen in der Oberfläche des Motor-Laufrings, Schäden, durch die ein Motor vorzeitig ausfallen kann.

Prüfung

- Messen Sie die Spannung zwischen dem Motorgehäuse und der Antriebswelle. Der Motorantrieb-Analysator MDA-550 beispielsweise verfügt hierfür über eine Wellenspannungssonde aus Kohlefaser. Mit dieser Prüfung kann das Vorhandensein von zerstörenden Stromüberschlägen leicht erkannt werden. Dadurch können Sie anhand der Impulsamplitude und der Anzahl der Ereignisse Maßnahmen ergreifen, bevor ein Ausfall auftritt.

Sie möchten mehr erfahren?

Füllen Sie unser kurzes Demo-Anforderungsformular aus. Wir setzen uns dann mit Ihnen in Verbindung, um einen Termin für eine Demonstration durch einen Fluke Technikexperten zu vereinbaren. Sie erhalten eine praxisorientierte Demonstration des Geräts an Ihrem Arbeitsplatz, mit dem Schwerpunkt auf den Messungen, die Sie benötigen. Sie werden sehen, wie einfach die Bedienung unserer Geräte ist und erhalten eine Schulung und Beratung sowohl für das Gerät als auch das zugehörige Zubehör. Wenn Sie sich zum Kauf entschließen, können Sie sicher sein, dass das Messgerät genau das richtige für Sie ist und Sie es optimal nutzen können!

Kostenlose Vorführung anfordern