Sie ist die Grundlage jedes Programms zur elektrischen Sicherheit: die Senkung des Stromschlag- und Lichtbogenrisikos für Mitarbeiter. Der Einsatz von Messleitungen und Zangen an einem stromführenden Schaltschrank bei der Fehlersuche und bei Routinemaßnahmen stellt für Mitarbeiter immer ein Gefahrenpotenzial dar. Die elektrische persönliche Schutzausrüstung (PSA) ist das letzte Mittel zum Schutz und sollte nie als primäre Methode zum Schutz von Elektrikern und Technikern dienen. Sichere Arbeitsweisen wie der Einsatz berührungsloser Messgeräte, die es Elektrikern ermöglichen, sich außerhalb des Gefahrenbereichs aufzuhalten, sind immer als erste elektrische Schutzmaßnahme in Betracht zu ziehen.

Immer dann, wenn Arbeiter elektrischen Gefahren ausgesetzt sind, müssen sie Grenzen festlegen und die entsprechende Kleidung mit Lichtbogenspezifikation und Gummiisolierhandschuhen tragen. Berührungslose Messungen bieten den entscheidenden Sicherheitsvorteil, dass weniger PSA getragen werden muss und sich weniger Arbeiter oder gar keine Techniker oder Elektriker noch innerhalb von Gefahrenbereichen aufhalten müssen.

Der einfachste Schritt

Zu den am einfachsten zu verwendenden berührungslosen Messgeräten zählen berührungslose Infrarot (IR)-Thermometer. Wenn Sie mit denm Pistolengriff betätigen, wird auf einen Laserstrahl auf das Objekt gerichtet, dessen zeigen, dessen Temperatur gemessen werden soll, und es erscheint ein Temperaturmesswert auf dem Display. Der Laserstrahl dient nur zum „Zielen“ des Messgeräts auf den as Werkzeug im zu messenden Bereich. Die gemessene Temperatur ist von der Entfernung des Werkzeugs vom Messpunkt abhängig. Um präzise Ergebnisse zu erhalten, muss mit Sorgfalt vorgegangen werden.

Im Hinblick auf Sicherheit bedeutet der Einsatz eines IR-Thermometers, dass keine Leitern mehr bestiegen werden müssen, um die Temperaturen am Lüftungsabzug zu messen, nicht um Hochtemperatur-Bänder und -Rohre gegriffen werden muss, um Prozessprobleme zu beheben oder um drehende Wellen, um den Motor auf heiße Punkte zu prüfen, und nicht in stromführende Schaltschränke, um die Temperaturen von Komponenten zu überprüfen.

Visuelle Infrarot-Thermometer

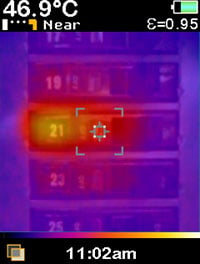

Ein fortschrittlicheres und zugleich praktisches Werkzeug ist das visuelle IR-Thermometer. Neben den Standard-IR-Thermometerfunktionen verfügt das visuelle Thermometer über ein digitales Bild zur Erstellung eines Infrarot-Wärmebilds ähnlich einer Wärmebildkamera. Das visuelle IR-Thermometer ist genauer als das Standard-IR-Thermometer, da es für diein umliegenden Bereichen keine Durchschnittswerte liefert. Das Wärmebild wird stattdessen mit einem Standard-Digitalbild überlagert, sodass Problembereiche direkt erkennbar sind. Sie können die digitalen Bilder zur weiteren Analyse und Berichterstellung herunterladen und so in sicherer Entfernung deutlich hinter den meisten Stromschlag- und Lichtbogengrenzen arbeiten.

Das Wärmebild des visuellen IR-Thermometers ermöglicht eine schnelle Erkennung überhitzter Leiter und Anschlüsse – beides potenzielle Brandquellen. Überhitzte Kontakte und elektrische Komponenten können auf bevorstehende Geräteausfälle und mögliche Probleme durch Lichtbögen hinweisen. Die Erkennung und Reduzierung von Gefahren ist ein Ziel jedes Sicherheitsprogramms.

Einsatz einer Wärmebildkamera

Wärmebildkameras dienen nicht nur der Erfassung und Messung der Infrarot (Wärme)-Energie, die von einer Quelle abgestrahlt wird, mit ihnen lassen sich auch Wärmebilder erstellen. Farben auf dem Bildschirm stehen für die von verschiedenen Komponenten ausgehende Wärmemenge. Ein Wärmebild ergibt insbesondere dann, wenn das Standarddigitalbild der Quelle mit dem Wärmebild überlagert wird, ein benutzerfreundliches Bild, auf dem sich potenzielle Probleme gut erkennen lassen. Der Bediener kann die Temperaturen im Quellbild gut unterscheiden und entsprechend schnell erkennen, ob und wie zeitnah Korrekturmaßnahmen erforderlich sind.

So merkt die NETA (InterNational Electrical Testing Association) zur Durchführung eines thermischen Scans elektrischer Geräte an, dass wennbei einem Temperaturunterschied zwischen ähnlichen Komponenten unter vergleichbaren Lasten (zwischen. B. 4 °C und 15 °C liegt), ein Problem an der wärmeren Komponente vorliegt und dass diese, sobald möglich, ausgetauscht werden sollte. Wenn dieser Temperaturunterschied zwischen ähnlichen Komponenten jedoch auf über 15 °C ansteigt, sind Reparaturen unmittelbar vorzunehmen.

Stellen Sie sich hierzu eine Klemme an einem dreiphasigen Leistungsschalter vor, die weit über 15 °C über der Temperatur der beiden anderen Phasen liegt. Dies kann auf einen sehr hohen Widerstand an der Klemme hindeuten, der eine gefährlich hohe Temperatur verursacht, sodass sich die Isolierung langsam aufweicht und verformt und ein durch den Leistungsschalter bedingter, katastrophaler Ausfall kurz bevorsteht. Mithilfe einer berührungslosen Messung mit einer Wärmebildkamera lässt sich das Problem in Echtzeit wiedergeben; vor allem aber kann sich der Techniker bei der Diagnose eines potenziell gefährlichen Problems in einem erheblich sichereren Abstand aufhalten.

Eine im Umgang mit einer Infrarotkamera geschulte Person kann auch in einer Zweiergruppe arbeiten (die zusätzliche qualifizierte Kraft hilft bei der Festlegung der Grenzen und dem Öffnen der Gehäuseklappen), die sich zur Erkennung überlasteter Schaltungen, fehlerhafter elektrischer und rotierender mechanischer Geräte sowie Probleme bei thermischen Prozessen schnell durch eine Anlage bewegen kann. Die Vermeidung potenzieller Sicherheitsprobleme durch Korrekturen vor dem Ausfall ist eine weitere Komponente einer sicheren Arbeitsumgebung.

Vergrößern des Sicherheitsfenster

Durch einen thermischen Scan über das IR-Fenster erhöht sich die Sicherheit für den Thermografie-Techniker erheblich. Das Risiko von Stromschlägen und Lichtbögen ist praktisch auf Null reduziert.

Mit einem Infrarot (IR)-Fenster in Kombination mit einer Wärmebildkamera lässt sich die Sicherheit sogar noch weiter erhöhen. Auf den Gehäusen lassen sich relativ kleine, runde IR-Fenster installieren, die Teil des Thermografieprogramms der Anlage sind. Sie lassen sich auch auf Gerätegehäusen montieren, die einen gefährlichen Lichtbogen erzeugen können, wenn es bei geöffneter Klappe zu einem Unfall kommt. Beim Scan durch ein gemäß Spezifikation lichtbogenresistentes IR-Fenster ist es nicht einmal erforderlich, zum Scannen eine Gehäuseklappe zu öffnen. So sind Techniker praktisch keinem Stromschlag- oder Lichtbogenrisiko ausgesetzt. Viel sicherer können routinemäßige Wartungen und Fehlersuchen kaum noch werden!

Abstand halten

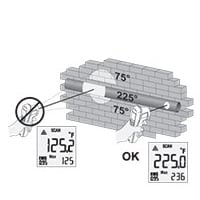

Ein Werkzeug, das in Zusammenhang mit der Sicherheit oft übersehen wird, ist der Laser-Entfernungsmesser. Dieses berührungslose Entfernungsmessgerät, das ursprünglich nur der bequemen Handhabung diente, trägt auch zu einer höheren Sicherheit bei Aufgaben wie der Durchführung einer Lichtbogenanalyse bei. Für diese technische Analyse ist die Messung der Längen der Leiterzüge zwischen Geräten erforderlich. Anstelle von Stahlmessbändern und Trittleitern und zwei Personen, die sich in gefährlichen Positionen in der Nähe und oberhalb von Kabelrinnen und Schaltanlagen befinden, lassen sich mit dem Laser-Distanzmessgerät auch Messungen von einer Person in einem sicheren Abstand durchführen. Der Laser wird durch einmaliges Betätigen der Messtaste aktiviert. Zeigen sie anschließend mit dem Laser auf den Punkt, von dem aus die Entfernung gemessen werden soll. Wenn Sie erneut auf die Messtaste drücken, können Sie Entfernungen von über 61 Metern auf dem Display auslesen.

Kontakt zu spannungsführenden Teilen meiden

Berührungslose Spannungsmelder ermöglichen die Erfassung von Spannungswerten ohne Kontakt zum spannungsführenden Teil. Für einen schnellen Stromcheck an einer Steca HREkdose oder die Fehlersuche an einem Lichtstromkreis ist ein Spannungsprüfer sicherer als das Anbringen von Messfühlern an einer Steckdose und sicherer als das Öffnen von Kästen und Leuchtenaufhängungen. Anwender müssen sich darüber im Klaren sein, dass Spannungsprüfer nur die Spannung an der ungeerdeten Seite des Stromkreises und nicht der geerdeten oder Neutralleiterseite anzeigen.

Abnehmbares Remote-Display-Modul

Multimeter mit Remote-Display ermöglichen die Erfassung von Messwerten in bis zu 9 Metern Entfernung von dem zu überwachenden Gerät. Die Display-Einheit wird vom Multimeter abgenommen, während Messgerät und Messfühler (oder Klemme) am Messpunkt bleiben.

Zu den Sicherheitsanwendungen zählen das Schließen der Klappe in einem Motorsteuerungsbereich oder das Trennen zur Messung des Motoreinschaltstroms bei Einhaltung eines sicheren Abstands. Wenn ein großer Dreiphasen-Motor beim Starten das Vielfache seines normalen Betriebsstroms verbraucht, sollte man sich unter keinen Umständen – auch nicht mit passender PSA – nicht vor dem Motor aufhalten. Und wieder einmal lässt sich das Risiko für Mitarbeiter dDurch den Einsatz berührungsloser MessgeräteWerkzeuge lässt sich das Risiko für Mitarbeiter erheblich reduzieren.

Messgeräte mit Wireless-Funktionalität

Messgeräte mit Wireless-Funktionalität verfügen über die fortschrittlichste Technik zur Verbesserung der Sicherheit. Sie können beispielsweise drei Wireless-Messmodule bei den zu überwachenden Geräten einrichten. Das Digitalmultimeter (DMM) mit Display kann in sicherem Abstand in über 18 Metern gehalten werden, in dem es die Drahtlos-Signale empfängt. Falls gewünscht, können bis zu zehn Messwerte in Echtzeit drahtlos direkt von den Modulen auf einen Laptop heruntergeladen werden.

Drahtlose Werkzeuge greifen zunehmend auf Clouds zu, in denen Daten von MessgerätenWerkzeugen auf eine App übertragen werden und in denen Daten von ihrem Team per Laptop, Tablet oder Smartphone freigegeben, gespeichert und angezeigt werden können.

Techniker können sich außerhalb der Stromschlag- oder Lichtbogengefahrenzonen aufhalten, während das Gerät bedient und verschiedene Parameter beobachtet und aufgezeichnet werden. Viele Motorsteuerungsaufgaben zur Fehlersuche sind der Gefahrenrisikoklasse 2 zugeordnet, und erfordern entsprechend den Einsatz eines Gesichtsschutzes und einer Kopfmaske mit Lichtbogenzertifizierung. Sobald die Module installiert und die Abdeckungen ausgetauscht wurden, kann die Risikogefahrenklasse auf Null gesenkt werden, so dass keine unbequemen Gesichtsschutze oder Kopfmasken oder klobige Gummiisolierhandschuhe mehr benötigt werden. Durch das Auslesen mehrerer Messwerte gleichzeitig müssen Arbeiter die Grenzprinzipwerte und Lichtbogengrenzen nicht erneut eingeben.

Zusammenfassung

Durch den Einsatz berührungsloser Messgeräte lassen sich elektrische Gefahren durch Stromschläge, Lichtbögen und Explosionen für Arbeiter erheblich reduzieren und gelegentlich völlig abwenden, auf PSA kann jedoch nicht vollständig verzichtet werden. Die berührungslosen Geräten ermöglichen Benutzern, die Gefahrenrisikostufe zu reduzieren – mit einer Messung, die weniger PSA mit geringerem Schutzfaktor erfordert. Die Messung in einem stromführenden Schaltschrank mit den Händen, Messleitungen und Zangen beim Versuch durchzuführen, Messpunkte zu finden und dann die Messleitungen zu positionieren und zu halten, während man sich dreht und lehnt, um die Anzeige eines Messgeräts zu lesen, ist mit Gefahren verbunden. Oft muss diese Aufgabe von zwei Mitarbeitern durchgeführt werden, sodass ein weiterer Mitarbeiter den Gefahren ausgesetzt ist. Elektrische Sicherheitsnormen sollen der Einrichtung eines sicheren Arbeitsbereichs ohne elektrische Gefahren dienen. Mithilfe berührungsloser Messgeräte lässt sich dieses Ziel und eine elektrisch gesicherte und effizientere Arbeitsumgebung für Mitarbeiter leichter realisieren.