Ahora que los presupuestos y el personal son menores, no es inusual que la gerencia pida una justificación antes de autorizar la adquisición de herramientas. El punto clave es el retorno de inversión (ROI), o cuánto tiempo se tomará ahorrar el dinero suficiente, mediante el uso de la herramienta, para cubrir el costo de la adquisición de la herramienta.

Los escenarios más sencillos son cuando una herramienta le permite reducir las horas por persona necesarias para completar un trabajo. Por ejemplo, la instalación de una ventana infrarroja en un panel y el uso de una cámara termográfica permiten que una persona inspeccione los componentes claves del panel en cinco minutos, en comparación con la media hora o más invertida por dos personas, más la preparación del PPE. En ese ejemplo, calcule el costo de las horas por persona y multiplíquelas por la frecuencia de las inspecciones, para determinar cuántos ciclos de inspección le tomará cubrir el costo de la ventana y la cámara.

Pero ¿qué pasa con una herramienta que soluciona un problema intermitente muy irritante que lo pone a correr por toda la planta en vez de hacer el trabajo normal? ¿Cómo se calculan esos costos? ¿O una herramienta que incremente la productividad general? ¿O una que extienda la vida útil de su equipamiento? ¿O una que permita el remplazo de un componente en vez de la unidad completa? ¿O una que le permita evitar el tiempo de inactividad no planeado? ¿O una que le permita hacer una reparación de manera interna en vez de traer al contratista de noche, a una tarifa de USD 250 por hora? En ocasiones, lo más difícil es ponerle precio a que todo funcione sin sobresaltos.

Si no puede hacer un cálculo de horas por persona, considere el costo del equipo. Un componente en comparación con una unidad, por ejemplo. O si extiende la vida útil, ¿cuánto ahorra a lo largo de un año al no tener que adquirir una unidad nueva? Y la gerencia debe saber el costo aproximado en oportunidades de negocio perdidas y costos generales por hora de inactividad.

En la mayoría de los casos, el sentido común le ayudará a por lo menos hacerse una idea del costo. Los escenarios siguientes demuestran cómo.

Ejemplo 1: Una unidad con una gran planta de refrigeración central contrata una nueva empresa de servicios, para verificar el aislamiento de los ventiladores de torre de refrigeración, las bombas de agua fría y las bombas de agua del condensador. La empresa de servicios cobra USD 125 por hora. Este año, el equipo preferiría realizar este trabajo de manera interna de ser posible, de modo que adquieren un comprobador de aislamiento por USD 450. El precio del nuevo comprobador de aislamiento se cubre en menos de cuatro horas, ciertamente dentro de una sesión de refrigeración. En tal caso, ¡el medidor genera dinero cada vez que se usa! También, como se revisan los motores del sistema de refrigeración al inicio de la sesión de refrigeración, se reduce la probabilidad de los costosos tiempos de inactividad y llamadas de servicio de emergencia. Además, el medidor está disponible para usarlo con otros equipos, como las bombas de agua caliente y los motores de tratamiento de aire, aumentando así la productividad general y reduciendo aún más el tiempo de retorno.

Retorno de inversión: se cubre el costo de la herramienta en cuatro horas.

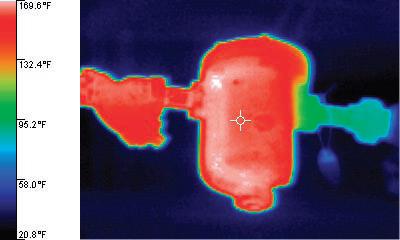

Ejemplo 2: Una instalación usa una gran planta de vapor para distribuir vapor a alta presión en todas las instalaciones. Las trampas de vapor se usan para recolectar la condensación y devolverla a la planta de vapor para su uso como agua de alimentación. Hay que revisar las trampas de vapor con regularidad, pues si se abren por error, el vapor activo se mezcla con la condensación, lo que representa un desperdicio de vapor y energía. Debido a los recortes de personal, no se han revisado las trampas de vapor últimamente y es posible que estén ocurriendo fallas. Según los cálculos de un fabricante de trampas de vapor, una trampa de vapor de válvula de 1" a 10 psig de vapor, con un costo de generación de 5 dólares por 2204.6 kilos, tendrá un desperdicio de USD 4725 al año. Y ese es el costo de una sola trampa. De modo que el equipo investiga el retorno de inversión de la compra de una cámara termográfica para revisar rápidamente todas las trampas de vapor en el sitio. El modelo que están considerando cuesta USD 4500. Es decir, si se encuentra y se repara una sola trampa que esté fallando, se cubrirá más del costo del medidor por imágenes termográficas. Cada una de las trampas descubiertas después de esta añadirá el 100 % de los ahorros generados directamente a las finanzas, temporada tras temporada. Y pueden usar la cámara termográfica para inspeccionar, identificar problemas y darles solución en muchas otras áreas de la planta y las instalaciones, y quizá estabilizar el presupuesto de mantenimiento y operación. También aumentará la productividad de cada miembro del personal.

Retorno de inversión: el costo de la herramienta se cubre con la detección de la primera trampa de vapor que falle.

Ejemplo 3: El compresor de refrigeración de una instalación se quema a causa de un recalentamiento, y el precio de un compresor es de USD 9000. Estos recalentamientos provocan que se pierdan lotes de producción que deben almacenarse en un ambiente controlado, con un costo de USD 0.60 por unidad y lotes de 1500. Además, las irregularidades del suministro están causando que clientes importantes cancelen sus pedidos. Los recalentamientos del compresor de refrigeración también representan miles de dólares en costosas llamadas de servicio. Se desconocen las causas de los recalentamientos constantes. El equipo decide adquirir un analizador de calidad eléctrica, con un costo de USD 7500. Conectan el analizador a la corriente entrante de uno de los compresores y descubren que la alimentación eléctrica entrante presenta importantes fluctuaciones de fase y tensión que probablemente sean la causa de los prematuros recalentamientos del compresor. Siguen haciendo pruebas a lo largo del circuito e identifican el problema en el suministro de la empresa pública de electricidad. Se comunican con la empresa pública y se corrige el problema. Los recalentamientos de los compresores se detienen. Incluso con el costo de esta herramienta, el dinero ahorrado al evitar el recalentamiento de un compresor cubrirá el costo del analizador. Sortearon el precio de la unidad, las llamadas de servicio de emergencia, la pérdida de producto y la pérdida de ventas. Además, usan el medidor en otras aplicaciones, elevando el rendimiento del equipo en toda la planta, y posibilitando que un personal limitado resuelva más problemas e invierta menos tiempo apagando incendios.

Retorno de inversión: el costo de la herramienta se cubre de inmediato, con un costo menor que el desperdicio actual por incidencia.

Al estimar el costo de estos tres ejemplos, todos parecen ser una buena forma de invertir un presupuesto limitado. Es posible que la cuestión no sea si puede permitirse el instrumento de pruebas, sino si puede permitirse no tenerlo y tolerar altos costos y llamadas caras de servicio.