La chaleur est souvent un symptôme précoce d'endommagement ou de dysfonctionnement d'un équipement et il est important de l’inclure dans un programme de maintenance préventive. Une maintenance préventive infrarouge régulière pour vérifier la température d’un équipement clé vous permet de suivre les conditions de fonctionnement au fil du temps et d’identifier rapidement les relevés inhabituels pour des inspections complémentaires.

En contrôlant les performances de l’équipement et en planifiant la maintenance nécessaire, ces installations réduisent l'éventualité de temps d’arrêt imprévus en raison d’une panne des équipements, ont moins de frais de maintenance « réactive » et de réparation des équipements, et prolongent la durée de vie des machines.

Voici notre conseil : pour faire de réelles économies, la maintenance préventive ne doit pas engendrer d’efforts excessifs de maintenance supplémentaire. L’objectif est de basculer les ressources de maintenance qui s'occupaient des réparations urgentes vers des inspections planifiées des équipements clés. Une inspection nécessite moins de temps qu’une réparation, en particulier si elle est réalisée avec une caméra thermique.

Cette section traite des économies réalisées en termes de coût grâce à la thermographie et à la maintenance préventive, contient des directives pour capturer et analyser correctement les données thermographiques, et explique comment intégrer la thermographie dans un programme de maintenance préventive.

Retour sur investissement et économies en termes de coût

Selon des études menées par le FEMP (programme fédéral de gestion de l’énergie), un programme de maintenance préventive efficace permet de faire des économies allant de 30 % à 40 %. D’autres études indépendantes montrent qu’un programme de maintenance préventive industrielle permet en moyenne de réaliser les économies suivantes :

- Retour sur investissement : 10 fois

- Réduction des coûts de maintenance : 25 % à 30 %

- Élimination des pannes : 70 % à 75 %

- Réduction des temps d’arrêt : 35 % à 45 %

- Augmentation de la production : 20 % à 25 %

Vous pouvez transmettre ces informations à votre responsable ou vos clients. Pour calculer les économies d’une installation, évaluez les coûts supportés pour des pannes d’équipements imprévues. Puis prenez en compte les ressources humaines, le coût des pièces et les pertes de revenu des lignes de production spécifiques.

Nous recommandons au responsable de la maintenance de conserver un enregistrement de la disponibilité des machines, du volume de production, de la répartition des coûts de maintenance et de l’ensemble des coûts de maintenance au fil du temps. Ces données vous permettront de calculer le retour sur investissement de la thermographie et de la maintenance.

Intégration de la thermographie dans la maintenance préventive

Les caméras infrarouges sont souvent le premier outil d’inspection auquel pense un technicien dans le cadre du programme de maintenance préventive. Il peut rapidement mesurer et comparer les signatures thermiques de tous les équipements concernés par l’itinéraire d’inspection, sans interrompre les opérations en cours.

Si la température est très différente des précédents relevés, les établissements peuvent utiliser d’autres technologies de maintenance (vibrations, analyse du circuit-moteur, ultrasons transmis dans l’air, analyse des lubrifiants) pour rechercher la cause du problème et déterminer les mesures à prendre.

Pour obtenir les meilleurs résultats, intégrez toutes vos technologies de maintenance dans un seul système informatique. Les listes d’équipements seront ainsi partagées, tout comme les historiques, les rapports et les ordres de fabrication. Quand les données infrarouges sont associées aux données provenant d’autres technologies, les conditions réelles de fonctionnement de tous les équipements peuvent être présentées dans un format intégré.

Applications

- Contrôle et mesure de la température au niveau des roulements des gros moteurs ou d'autres systèmes rotatifs

- Identification de « points chauds » sur les équipements électroniques.

- Identification de fuites dans les cuves étanches.

- Identification des problèmes d'isolement des conduites de process ou d'autres équipements isolés.

- Détection des terminaisons défectueuses dans les circuits électriques haute tension.

- Identification des surcharges au niveau des disjoncteurs de circuit dans un tableau de distribution.

- Identification des fusibles ayant (presque) atteint leur capacité nominale.

- Détection de problèmes dans les systèmes de commutation électrique.

- Capture des relevés de température de process.

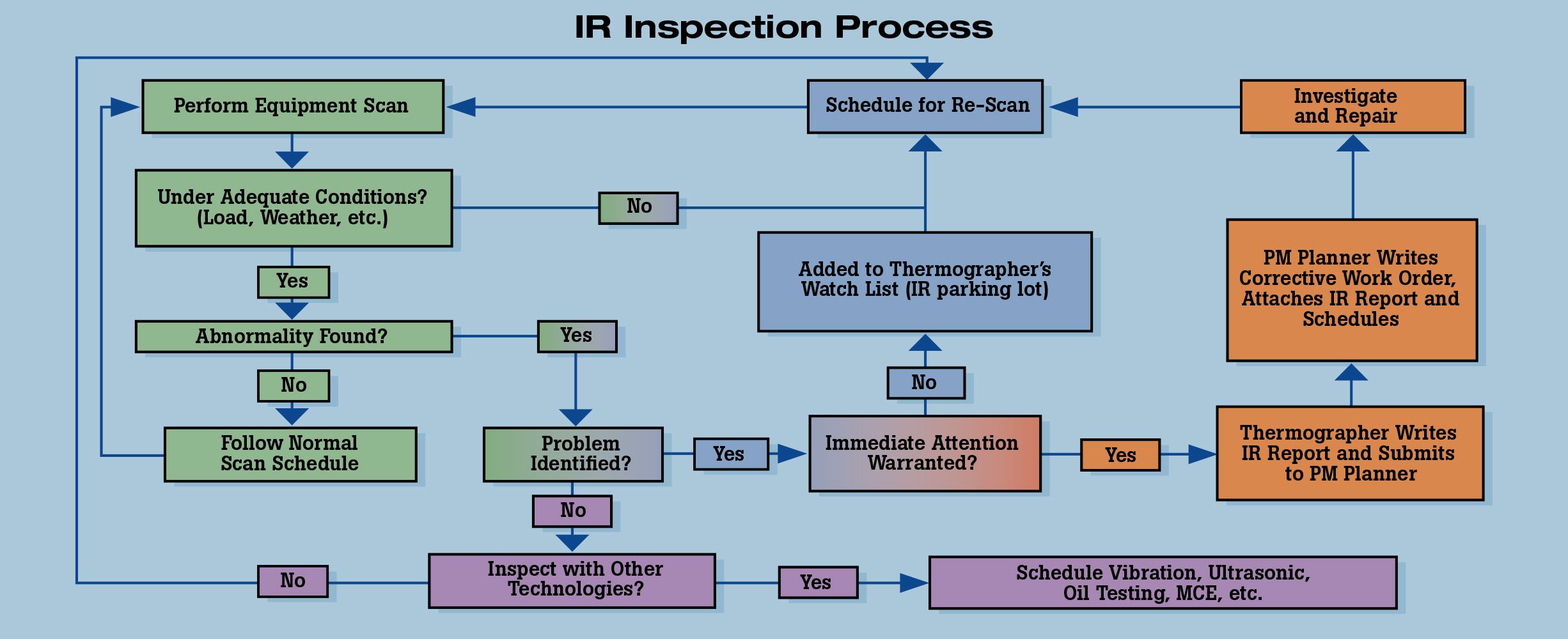

Processus d’inspection

- Utilisez des listes existantes d’équipements depuis un système de gestion de maintenance assistée par ordinateur (GMAO) ou tout autre système d’inventaire.

- Écartez les éléments qui ne conviennent pas aux mesures infrarouges.

- Examinez les enregistrements relatifs à la maintenance et à la production. Donnez la priorité aux équipements susceptibles de tomber en panne ou qui ralentissent souvent la production.

- Regroupez les équipements clés dans une base de données ou sur une feuille de calcul, par zone ou par fonction, pour des séries d'inspection de 2 à 3 heures.

- Utilisez votre caméra infrarouge pour capturer les images de référence de chaque équipement clé. Remarque : vous pouvez avoir besoin de capturer plusieurs images thermiques des composants ou sous-systèmes clés de certains équipements, de manière régulière.

- Téléchargez les images de référence dans le logiciel et décrivez votre itinéraire en spécifiant l’emplacement, des notes d'inspection, les niveaux d’émissivité et de compensation de la température réfléchie le cas échéant.

- Pour l’inspection suivante, si votre caméra est dotée de cette fonctionnalité, chargez simplement les images de la précédente inspection sur la caméra et suivez les instructions affichées à l’écran.

Recommandations pour la mesure

Les recommandations suivantes permettent d'obtenir des images thermiques optimales :

- Assurez-vous que le système de la cible fonctionne à une charge minimum de 40 % (des charges inférieures ne produisent pas assez de chaleur et les problèmes sont difficiles à détecter).

- Approchez-vous de votre cible et ne « filmez » pas à travers les portes, surtout à travers le verre. Quand les procédures de sécurité le permettent, ouvrez les armoires électriques ou utilisez les fenêtres infrarouges.

- Tenez compte de la présence de vent et de courants d’air. Ces puissantes forces convectives refroidissent les zones anormalement chaudes, souvent en dessous du seuil de détection.

- Tenez compte de la température ambiante, notamment en extérieur. Par temps chaud, le soleil peut chauffer les équipements. Et par temps froid, les effets des composants en surchauffe sont masqués.

- Tous les problèmes ne produisent pas de la chaleur ! Des fusibles qui ont sauté ou un débit réduit dans les systèmes de refroidissement ne sont que deux exemples de situations dans lesquelles un problème est indiqué par une signature inférieure à la normale. Dans d’autres cas, un composant froid est inhabituel en raison du courant dérivant loin du connecteur haute résistance. Les utilisateurs de caméras thermiques doivent comprendre le fonctionnement d'une machine et connaître ses signatures thermiques en cas de défaillance.

- Tenez compte de la radiation infrarouge réfléchissante. Les objets émissifs dont la surface est brillante peuvent réfléchir l'énergie infrarouge émise par d'autres objets, y compris le soleil. Ceci peut interférer avec la mesure de la température de la cible et la capture d’images.

- Les métaux bruts sont difficiles à mesurer. Afin d’améliorer la précision et la fidélité de la mesure, placez des « cibles », généralement du papier autocollant, du ruban isolant ou des points de peinture, sur ces composants.

- Associez les températures numériques et les images thermiques pour faciliter les analyses de données à long terme. Grâce aux tendances des températures, vous saurez où les inspections doivent être plus poussées et où elles peuvent être moins fréquentes.

- Après constitution d’une base de données à partir des images de référence, associez une température d’alerte à chaque image. Chargez la version la plus récente sur votre caméra avant chaque inspection. Si l’alarme se déclenche pendant la prise d’une nouvelle mesure, cela signifie qu’un changement important de température doit être inspecté.

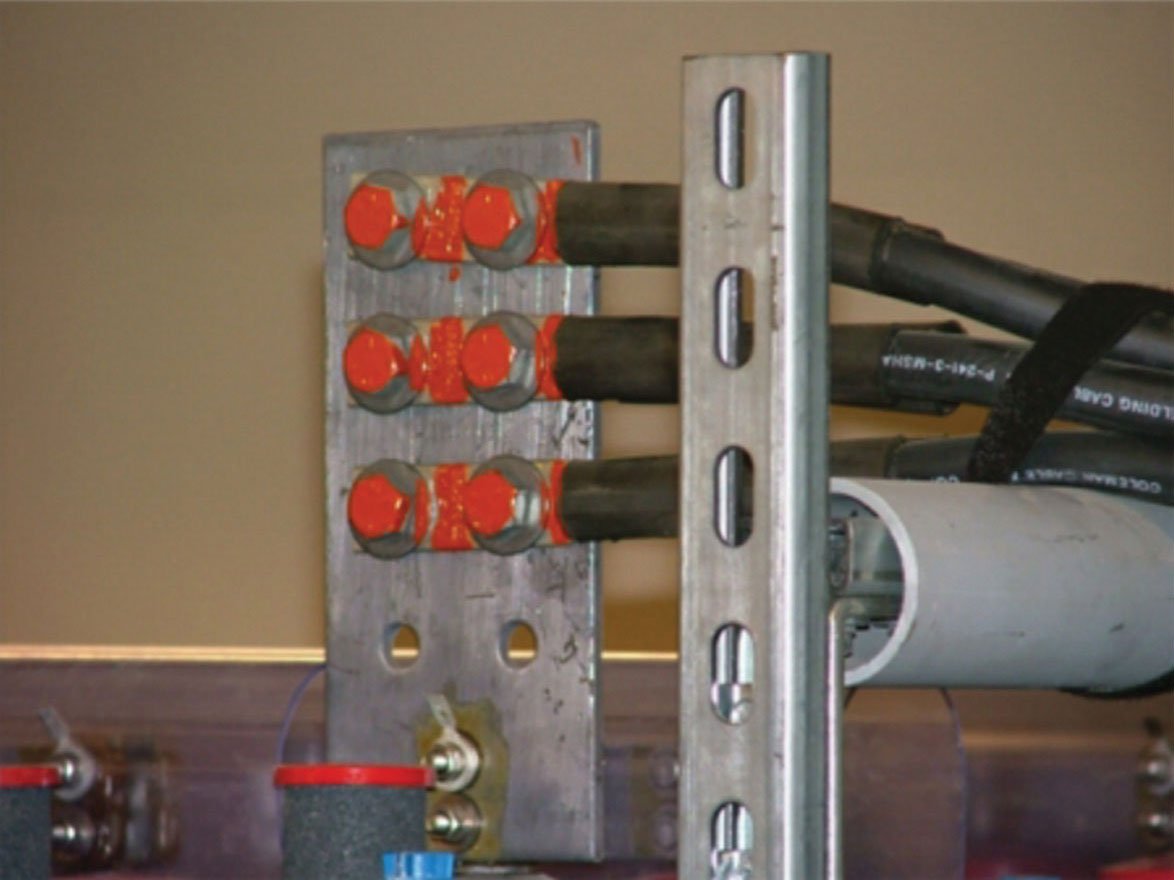

Dans de bonnes conditions, notamment avec un accès direct et des charges normales, des problèmes comme ce connecteur haute résistance peuvent souvent être localisés avec aisance.

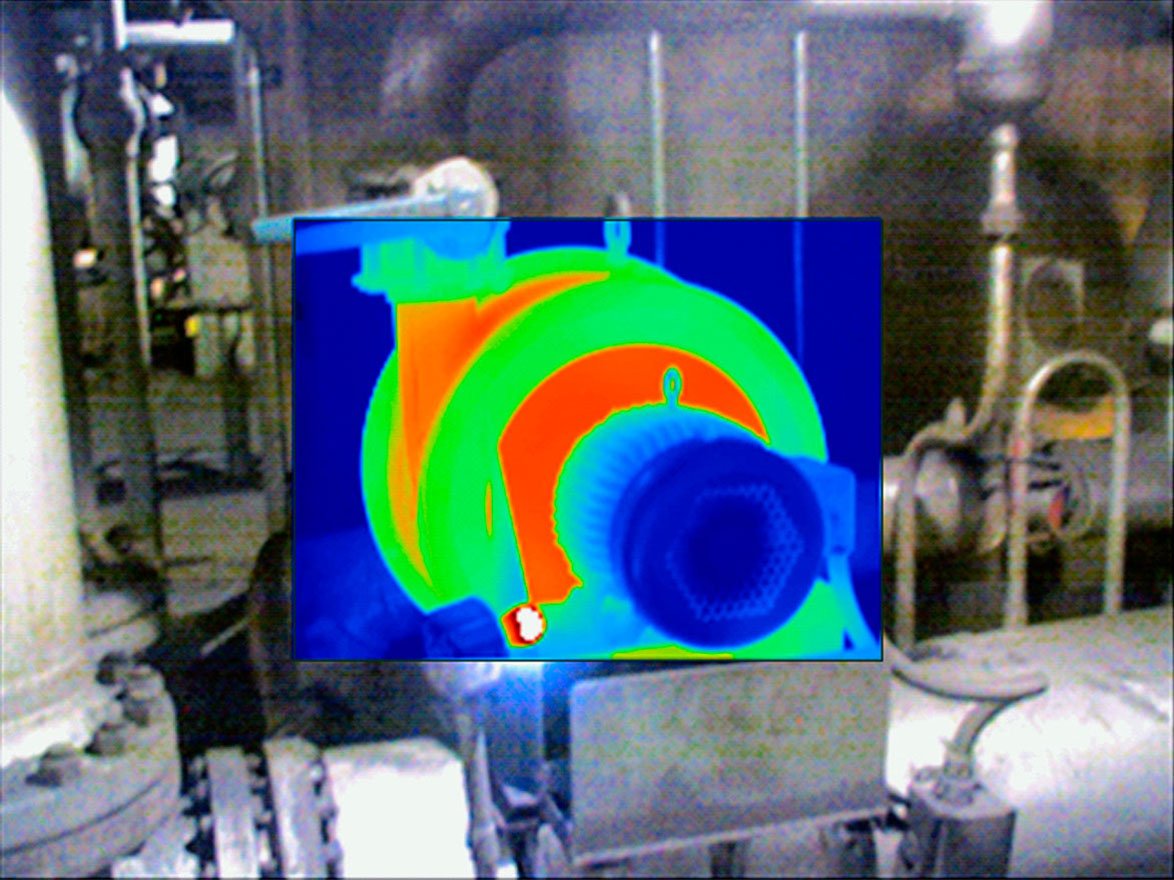

Le roulement supérieur du moteur distant est défaillant, provoquant la surchauffe du groupe moteur. (Photo offerte par Greg McIntosh, Snell Infrared Canada)

Inspection des roulements du moteur

La vérification des roulements du moteur est un excellent exemple. Utilisez un moteur récemment mis en service et lubrifié, puis prenez un « instantané » du boîtier du roulement du moteur pendant que le moteur tourne. Cette image servira de référence.

À mesure que le moteur s'use et que la lubrification s'estompe, le roulement s'use également et subit un frottement génèrant de la chaleur à l'extérieur du boîtier. Prenez d’autres images thermiques à intervalles réguliers, comparez-les à l’image de référence pour analyser l’état du moteur.

Lorsque les images thermiques indiquent un roulement en surchauffe, générez un ordre de maintenance pour remplacer ou lubrifier le boîtier du roulement, puis réduisez ou éliminez le risque de panne coûteuse du moteur.

Repérage des joints et garnitures présentant une fuite

Repérer des fuites dans les cuves hermétiques est très facile avec les caméras thermiques. La plupart des fuites se produisent au niveau d'un joint ou d'une garniture. Il est plus rare que la corrosion fragilise une cuve au point de la percer.

Dans tous les cas, vous pouvez diagnostiquer le problème grâce à une caméra infrarouge. Pour rechercher une fuite, scrutez le long du joint et recherchez les aberrations thermiques. Tout changement brutal de température signale une perte de chaleur ou de froid au niveau du joint, ce qui est un signe de défaillance.