W celu oszczędzania energii należy ustanowić cel, a następnie stworzyć plan. Zakłady przemysłowe w USA wykazują stałe zainteresowanie kwestiami dotyczącymi zarządzania energią. Celem jest: zmniejszenie ogólnego zużycia energii lub utrzymanie zużycia przy zwiększeniu wielkości produkcji na jednostkę zużytej energii.

Plan? Czasem to on jest problemem.

W produkcji przemysłowej plan zadziała tylko, gdy wykorzystamy wizję kierowaną mądrością doświadczenia wraz z wartościami wskaźników zwrotu z inwestycji (ROI) dla wsparcia tego wysiłku. Jednak w przypadku energii nie ma badań, które kierownik zakładu przemysłowego mógłby wykorzystać do ustalenia poziomu odniesienia odpowiadającego „rozsądnemu” zużyciu energii w zakładzie produkcyjnym. Jak więc ocenić, jaka część bieżącego zużycia energii jest rozsądna, a jaka zbyteczna, lub co z tej zbytecznej części zapewnia wystarczająco wysoki zwrot z inwestycji, który uzasadniałby tę inwestycję?

Przedmiotem dyskusji dotyczącym rentowności inwestycji jest koszt za jednostkę (kWh) energii naliczany przez zakład energetyczny. Jednostki energii są objęte różnymi stawkami w zależności od pory dnia i roku. Zmniejszenie tych kosztów jest równoważne z oszczędnościami. Inwestycja wiąże się z nakładami materiałowymi i robocizną, które są wymagane do wprowadzenia zmian w zakresie zużycia energii. Zwrot to okres spłaty wartości inwestycji poprzez zmniejszone rachunki za energię. Zyski pojawiają się po spłaceniu nakładów.

Wracając do kwestii planu, w jaki sposób można oszacować rentowność inwestycji przy braku norm branżowych dotyczących rozsądnego zużycia energii?

Profilowanie zużycia energii w przemyśle

Zużycie energii w przemyśle zależy od wielu zmiennych:

- wieku zakładu

- typu i wielkości odbiorników

- harmonogramu pracy (dotyczy zarówno tygodniowej liczby godzin, jak i intensywności obciążenia)

- liczby pracowników

- klimatu

- strategii konserwacji.

Odpowiedzią jest: niepodejmowanie prób kontroli każdego zużytego kilowata przez zakład. Tym jest właśnie „mądrość doświadczenia”, która stanowi istotny element składowy równania. Zakład należy podzielić na infrastrukturę elektryczną, a następnie na kluczowe systemy.

Oszczędzanie energii zaczyna się od zastosowania dwóch podstawowych taktyk: (1) ogólnej kontroli kluczowych systemów i (2) ukierunkowanego gromadzenia danych, w tym rejestrowania zużycia energii na głównych przyłączach elektrycznych oraz na kluczowych odbiornikach.

Należy określić nominalne zużycie energii przez system, ustalić bieżące zużycie energii przez system oraz zidentyfikować procesy generujące straty, na które mogą się składać niewłaściwe godziny pracy, rodzaje pracy, a także urządzenia i całe systemy. Aby osiągnąć oszczędności, zakład musi zmniejszyć straty poprzez wprowadzenie zmian w działaniu, konserwacji lub w sprzęcie i elementach sterujących.

Składowe energii

Zanim wyjaśnimy, jak śledzić zużycie energii, przyjrzyjmy się, w jaki sposób definiujemy i mierzymy energię.

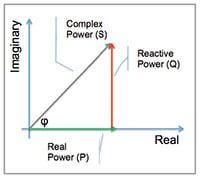

Energia jest wyrażona za pomocą mocy czynnej, biernej i pozornej (Rysunek 1).

Przepływ energii jest opisany przez:

- moc czynną (P) w watach (W)

- moc bierną (Q) w warach (var)

- moc zespoloną (S) w woltoamperach (VA)

- moc pozorną, moduł mocy zespolonej (VA)

Matematyczną zależność mocy czynnej, biernej i pozornej można przedstawić za pomocą wektorów lub liczb zespolonych, S = P + jQ (gdzie j jest jednostką urojoną).

Moc bierna nie przenosi energii — nie wykonuje pracy — więc jest przedstawiona jako oś urojona na wykresie wektorowym. Moc czynna przenosi energię, więc jest przedstawiona na osi rzeczywistej.

Stopień przepływu energii w systemie zależy od obciążenia – czy jest ono rezystancyjne, reaktancyjne (bierne) czy rezystancyjno-reaktancyjne?

Przy czysto rezystancyjnym obciążeniu napięcie i prąd zmieniają swoją polaryzację jednocześnie; w każdej chwili iloczyn napięcia i prądu jest dodatni, a przekazywana jest tylko moc czynna, tzn. wykonywana jest praca.

Jeśli obciążenie jest czysto reaktancyjne, napięcie i prąd są przesunięte w fazie, a iloczyn napięcia i prądu może być dodatni lub ujemny — wskazując, że określona część energii jest przesyłana do odbiornika, a część przepływa z powrotem. Przesył energii netto do odbiornika wynosi zero, tzn. nie jest wykonywana żadna praca.

W rzeczywistości wszystkie obciążenia stanowią połączenie rezystancji, indukcyjności i pojemności, generując w systemie zarówno moc czynną, jak i bierną. Z tego powodu instalacje elektryczne są zaprojektowane tak, aby tolerowały określoną ilość mocy biernej. Problem pojawia się, gdy generowana jest zbyt duża moc bierna. Moc czynna nie wystarcza do wykonania wymaganej pracy, a poza tym ogólna zdolność systemu do wytwarzania pracy jest obniżona. Dlatego też dostawcy nakładają na klientów kary, jeśli ich odbiorniki wytwarzają zbyt dużo mocy biernej. To zmarnowana moc, za wytworzenie której trzeba płacić i nie można jej wykorzystać. Większość rachunków za energię uwzględnia zużycie mocy biernej (var) i oblicza współczynnik mocy, który określa, jak bardzo poniżej poziomu 100% spadła moc czynna systemu. Większość zakładów energetycznych wymaga, aby ich klienci utrzymywali współczynnik mocy (PF) powyżej 0,95.

Śledzenie zużycia energii

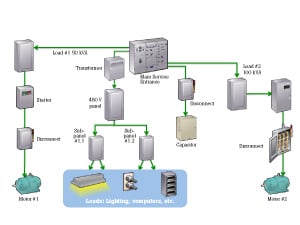

Zrozumienie podstawowych składowych energii pozwala elektrykowi skonfigurować przyrządy rejestrujące energię w celu pomiaru ogólnego poziomu jakości energii i jej zużycia oraz rozkładu zużycia energii w czasie przez poszczególne odbiorniki (Rysunek 2).

Należy rejestrować zasilanie w głównych i pomocniczych rozdzielnicach oraz przy głównych odbiornikach. Oprócz tego należy rejestrować moc (kW), energię (kWh) i współczynnik mocy w reprezentatywnym okresie.

Umożliwia to uzyskanie bardzo dokładnego obrazu rzeczywistego zużycia energii w trójfazowych obwodach i odbiornikach.

Największe oszczędności energii uzyskuje się poprzez określenie okresów szczytowego poboru mocy, ocenę współczynnika mocy i porównanie całkowitego poboru mocy w porównaniu z fakturami wystawianymi przez zakład energetyczny, a także poprzez zrównoważenie obciążeń. Nawet kilka minut szczytowego poboru mocy może spowodować zwiększenie stawki za energię na kilka godzin, dni lub tygodni.

Zmiana harmonogramu pracy odbiorników może pozwolić firmie na wykorzystanie okresów w ciągu dnia, kiedy energia jest tańsza. Należy zbadać, jak bardzo poniżej „1” spada współczynnik mocy, i sprawdzić, czy na fakturach za energię została naliczona kara za jego niski poziom. Rejestrator mocy, jeśli jest dostępny, może pomóc w śledzeniu źródeł tego problemu. Następnie, po dokonaniu optymalizacji energii, należy ponownie podłączyć rejestrator, aby wykazać korzyści wynikające z poprawy efektywności.

Poznanie punktów strat energii

Każdy system oraz każda operacja mogą być punktem strat, które można ograniczyć lub wyeliminować. Systemy elektryczne, sprężone powietrze, para i specyficzne układy elektromechaniczne to dobre miejsca, od których można zacząć, ale każda operacja ma własne potencjalne punkty strat, które należy zmierzyć.

Celem jest stworzenie mapy zużycia energii przez konkretne urządzenia i procesy, aby określić miejsca strat energii oraz wielkość tych strat w celu ustalenia priorytetów ulepszeń i modernizacji w oparciu o okres eksploatacji urządzenia, a także rentowności poszczególnych zmian.

Mapa zużycia energii zapewnia również poziom odniesienia, na podstawie którego można zmierzyć skuteczność projektów z zakresu oszczędzania energii w celu uzasadnienia kosztów (Rysunek 3).

Typowe straty w instalacjach elektrycznych:

- Niepotrzebnie włączone odbiorniki po godzinach pracy lub w porze taryfy szczytowej.

- Brak sterowania silnikiem prowadzi do generowania wyższej mocy, niż to potrzebne.

- Przepięcia lub przetężenia powodują zbyt duży pobór mocy, który należy skompensować.

- Asymetria faz powoduje zużycie energii bez możliwości jej wykorzystania.

Identyfikacja i pomiar:

- Inspekcja termowizyjna rozdzielnicy i odbiorników mechanicznych pod kątem przegrzania.

- Rejestracja zasilania w czasie: określenie zużycia energii w określonych porach dnia oraz wielkości strat.

Typowe punkty strat i kontroli w układach elektromechanicznych:

- Zbyt duże tarcie wynikające z niedopasowania elementów, łożysk, niewyważenia i luzów przeciąża silnik oraz powoduje wyższy pobór mocy.

- Brak sterowania odbiornikami prowadzący do ich pracy po godzinach lub w porze taryf szczytowych, generowania wyższej mocy, niż to potrzebne, lub narażenia na przepięcia/przetężenia oraz asymetrię faz.

- Starzejące się urządzenia mechaniczne pobierają dużo więcej energii niż nowsze, wydajniejsze rozwiązania. Już sama redukcja zużywanej energii może stanowić uzasadnienie wystarczające do wymiany sprzętu.

Identyfikacja i pomiar:

- Inspekcja termowizyjna szafy sterowania napędem i odbiornika mechanicznego pod kątem przegrzania wskazuje niską efektywność elektryczną.

- Rejestracja zasilania w czasie; kontrola łącznego zużycia energii (kWh), współczynnika mocy, zapotrzebowania szczytowego, asymetrii oraz składowych harmonicznych.

- Pomiar poziomów drgań i ich sprawdzenie względem norm oraz znalezienie rozwiązań konserwacyjnych, np. ponownego równoważenia.

- Inspekcja termowizyjna sprzęgieł, wałów, pasów, łożysk i wentylatora.

- Pomiar poziomów prądu i napięcia.

- Inspekcja termowizyjna skrzynki przyłączeniowej i uzwojeń oraz pomiar rezystancji izolacji.

Typowe punkty strat i kontroli w instalacjach sprężonego powietrza:

- Nadmierne wycieki z przewodów sprężonego powietrza prowadzą do zbyt intensywnej pracy w celu utrzymania pożądanego ciśnienia.

- Sprężarka pozostaje włączona po godzinach pracy.

Identyfikacja i pomiar:

- Rejestracja zasilania sprężarki w celu bazowego poziomu zużycia energii.

- Pomiar ciśnienia na wyjściu sprężarki i w miejscu wykorzystywania sprężonego powietrza pozwoli określić spadek ciśnienia.

- Skanowanie ultradźwiękowe w celu wykrycia wycieków.

Typowe punkty strat i kontroli w instalacjach parowych:

- Uszkodzone separatory kondensatu i niewystarczająca izolacja powodują straty pary, co jest przyczyną jej nadprodukcji w celu utrzymania odpowiedniego zasilania.

Identyfikacja i pomiar:

- Rejestracja zużycia energii przez kocioł w celu określenia zużycia podstawowego.

- Inspekcja termowizyjna rur i separatorów kondensatu pozwalająca zidentyfikować przerwy w izolacji i niedrożności.

Udowodnienie rentowności

W jaki sposób, w związku ze wspomnianym wcześniej brakiem norm branżowych, można się dowiedzieć, jakie systemy oferują największą potencjalną rentowności w zakresie energii? Obecnie naszym najlepszym źródłem są przykłady przypadków, które reprezentują typowe sytuacje. Oto kilka przykładów typowych instalacji przemysłowych.

Inspekcja elektromechaniczna

Typ zakładu: zakład recyklingu stali w Niemczech

Typ sprzętu: wentylator z napędem pasowym, do chłodzenia procesowego

Wykonane pomiary: pomiar wibracji

Zauważone problemy: umiarkowana asymetria, niewspółosiowość i zużycie łożyska.

Oszczędności: wymagane było ponowne wyważanie. Silnik o mocy 350 kW pracował z mocą 80% mocy znamionowej; zmierzona moc wynosiła około 280 kW. Po ponownym wyważaniu pobór mocy został zmniejszony o 3%. Roczne oszczędności wyniosły 8094 EUR przy cenie 0,11 EUR/kWh.

Inspekcja sprężonego powietrza

Typ zakładu: przemysł produkcyjny

Typ sprzętu: instalacja sprężonego powietrza

Wykonane pomiary: inspekcja ultradźwiękowa instalacji sprężonego powietrza (zalecana pełna rejestracja danych sprężarki)

Zauważone problemy: ilość wytworzonego sprężonego powietrza w porównaniu z rzeczywistym zapotrzebowaniem.

Oszczędności: znaleziono wiele możliwości oszczędzania. Łączne roczne oszczędności w wysokości 50 600 USD. Wyłączanie sprężarki na weekendy: roczne oszczędności w wysokości 32 700 USD. Instalacja zaworów elektromagnetycznych odcinających powietrze przy wyłączonych maszynach: roczne oszczędności w wysokości 7100 USD. Naprawa 36 wycieków: roczne oszczędności w wysokości 4800 USD. Jednorazowy koszt zamontowania filtrów w instalacji 6000 USD; roczne oszczędności wynikające z zastosowania filtrów: 6000 USD.

Inspekcja separatorów kondensatu

Typ zakładu: przemysł produkcyjny

Typ sprzętu: kotły i rurociągi pary

Wykonane pomiary: inspekcja termowizyjna rurociągów pary

Zauważone problemy: sześć separatorów kondensatu nie działało prawidłowo; wycieki z wężownic w wannach galwanizacyjnych; wycieki pary na liniach do galwanizacji; możliwość odzyskania kondensatu

Oszczędności: wymiana sześciu wadliwych separatorów kondensatu po 500 USD za sztukę. Osiągnięte oszczędności: 3200 USD na separator, opierając się na znanym koszcie generowania pary i obliczeniach strat ciepła. Łączne oszczędności: 16 200 USD.

Następny krok: rejestrowanie energii w szafie zasilania kotła przed wykryciem i usunięciem wycieków i problemów z kondensatem oraz po ich usunięciu.

Wyższa wydajność czy niższe koszty stałe?

Kolejnym dobrym pytaniem, na które należy sobie odpowiedzieć, jest to, czy oszczędności wynikające ze zmniejszenia zużycia energii zostaną wykorzystane do zwiększenia wydajności zakładu (poprzez zachowanie zużycia energii na tym samym poziomie w celu zwiększenia produkcji), czy też zostaną one wykorzystane do osiągnięcia innych celów biznesowych (marża zysku, cena sprzedaży).

Zmniejszenie zużycia energii jest po prostu dobrym interesem. Dzięki rejestrowaniu zasilania w każdej głównej instalacji i odniesieniu tych kosztów do rachunków za energię w celu określenia miejsca i czasu wystąpienia zużycia firmy mogą często uzyskać oszczędności poprzez wprowadzenie prostych zmian operacyjnych oraz zmian w harmonogramie pracy. Poprzez identyfikację nieefektywnego lub przestarzałego sprzętu firmy mogą uzasadnić i przyspieszyć wymianę takiego sprzętu. Za sprawą zmniejszenia ogólnego zużycia energii firmy zmniejszają koszty operacyjne, poprawiając swoją konkurencyjność na rynku.

Przejdź do tego artykułu w formacie PDF