För att göra energibesparingar krävs både en avsikt och en plan. Industrianläggningar i USA visar ett bestående intresse för energihantering. Det är avsikten: Minska den totala energianvändningen eller upprätthålla användningen men öka produktionsmängden per använd kilowatt.

Vad är planen? Ibland är det ett problem.

Inom tillverkning kan en plan bara fungera om visionen bygger på erfarenhet och det finns ROI-siffror som stöd. Men när det gäller energi finns det helt enkelt inte mängder av forskning som chefen för en industrianläggning kan använda sig av för att avgöra hur ”rimlig” energianvändning bör se ut på en tillverkningsanläggning. Så hur bedömer man vilken andel av den aktuella energianvändningen som är rimlig och vad som är slöseri, eller i det senare fallet, vad ger tillräckligt med ROI för att vara värt att ta itu med?

Den ROI som diskuteras här är kostnaden per kilowattimme som debiteras av elleverantören. Enheterna har olika tariffer beroende på tid på dygnet och årstid. Besparingen ligger i att minska den kostnaden. Investeringen är det material och det arbete som krävs för att ändra energiförbrukningen. Avkastningen är den tid det tar för att den sänkta elräkningen ska betala för investeringen. Förtjänsten kommer efter att omkostnaden är betald.

För att återgå till problemet med planen, hur ska man kunna uppskatta ROI när det inte finns någon branschstandard för rimlig energianvändning?

Profilering av industriell energianvändning

Industriell energianvändning varierar utifrån flera variabler:

- anläggningens ålder

- belastningstyp och storlek

- driftsschema, både i timmar per vecka och belastningsintensitet

- antal arbetare

- klimat

- underhållsfilosofi

Svaret är: Försök inte att styra varje kilowatt som förbrukas på din anläggning. Det är här erfarenhet kommer in i ekvationen. Dela in anläggningen efter den elektriska infrastrukturen och sedan efter viktiga system.

Energibesparing börjar med två grundläggande taktiker: (1) allmän inspektion av viktiga system och (2) målinriktad datainsamling, inklusive loggning av energianvändning på huvudservicenivån och vid de största belastningarna.

Identifiera hur den specificerade förbrukningen för systemet ser ut, fastställ hur mycket det förbrukar just nu och identifiera slösaktiga rutiner, antingen i drifttimmar och typ av drift, eller i själva utrustningen och systemet. För att spara pengar måste anläggningen ta itu med slöseriet, genom förändringar i drift, underhåll, utrustning eller styrreglage.

Energikomponenter

Innan vi förklarar hur du spårar energiförbrukningen ska vi gå igenom hur vi definierar och mäter energi.

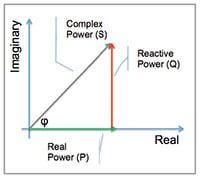

Energi uttrycks i verklig, reaktiv och skenbar effekt (bild 1).

Energiflödet beskrivs av:

- verklig (P) eller aktiv effekt i watt (W)

- reaktiv effekt (Q) i voltampere, reaktivt (VAR)

- komplex effekt (S) i voltampere (VA)

- skenbar effekt, magnituden av komplex effekt (VA)

Det matematiska förhållandet mellan verklig, reaktiv och skenbar effekt kan representeras av vektorer eller uttryckas med komplexa tal, S=P+jQ (där j är den tänkta enheten).

Reaktiv effekt överför inte energi – den producerar inte arbete – så den representeras därför som vektordiagrammets tänkta axel. Verklig effekt förflyttar energi, så det är den verkliga axeln.

Energiflödeshastigheten i ett system är beroende av belastningen – är den resistiv, reaktiv eller båda?

Med en rent resistiv belastning vänder spänning och ström polariteten samtidigt, varje gång som produkten av spänning och ström är positiv, och endast verklig effekt överförs, utförs arbete.

Om belastningen är rent reaktiv är spänningen och strömmen ur fas och produkten av spänning och ström kan vara positiv eller negativ. Det tyder på att en del av energin överförs till belastningen och att en del flödar tillbaka. Nettoöverföringen av energi till belastningen är noll: inget arbete utförs.

I verkligheten har alla belastningar en kombination av resistans, induktans och kapacitans, vilket skapar både verklig och reaktiv effekt i ett system. Därför är elsystemen utformade för att klara en viss mängd reaktiv effekt. Problemet uppstår när för mycket reaktiv effekt genereras. Det är inte bara det att det saknas tillräckligt med verklig effekt för att utföra det arbete som krävs, utan systemets övergripande arbetsgenererande kapacitet äventyras. Det är därför anläggningar straffar sina kunder om deras belastningar producerar för mycket reaktiv effekt. Det är ett energislöseri som kostar pengar att generera men som inte kan användas. På de flesta elräkningar spåras VAR (reaktiv effekt) och på många beräknas effektfaktorn. Effektfaktorn är en bedömning av hur långt under 100 procent av faktisk effekt ett system ligger. De flesta anläggningar kräver att kunderna håller sig över en effektfaktor på 95.

Spåra energiförbrukningen

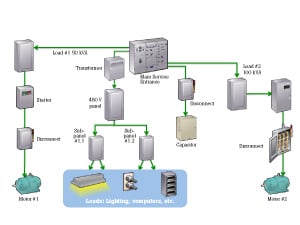

Kunskap om grundläggande energikomponenter gör att elektrikern kan ställa in energiloggningsutrustning för att mäta den totala nivån och kvaliteten på förbrukningen och sedan spåra när energin förbrukas (bild 2).

Logga effekten vid huvudpanelen och sekundärpanelen och vid större belastningar. Registrera kW, kWh och effektfaktor under en representativ tidsperiod.

Det ger en mycket exakt bild av den verkliga strömförbrukningen för trefaskretsar och belastningar.

De största strömbesparingarna uppnås genom att fastställa när effektanvändningen toppar, utvärdera effektfaktorn och den totala strömförbrukningen jämfört med elräkningar, och möjligen balansera om belastningen. Även bara några minuters toppanvändning kan öka elpriset för några timmar, dagar eller veckor.

Omplanering av belastningen kan göra att företaget kan dra nytta av de tider på dagen när elen är billigare. Ta reda på hur långt under ”1” effektfaktorn är och kontrollera om det finns en straffavgift för dålig effektfaktor på elräkningen. Om det finns kan en effektlogg hjälpa dig att spåra källorna. När du sedan har gjort energiuppgraderingarna ansluter du loggaren igen för att visa fördelarna med dina effektivitetsförbättringar.

Förstå platserna för energislöseri

Varje system och drift har potential att vara en plats för förluster som kan minskas eller åtgärdas. Elektriska undersystem, tryckluft, ånga och specifika elektromekaniska system är bra platser att börja med, men varje driftstyp har sina egna potentiella platser för förluster som bör mätas.

Målet är att kartlägga energianvändningen för specifik utrustning och processer för att se var energi slösas, kvantifiera slöseriet, prioritera förbättringar eller byten utifrån utrustningens livslängd och se vilka ändringar som kan ge bästa avkastning för investeringen.

Energikartläggning ger också en referenslinje för att mäta energibesparingsprojektens effektivitet och rättfärdiga kostnaden (bild 3).

Vanliga förluster i elektriska undersystem:

- Belastningar som får stå på efter arbetstid eller körs onödigt mycket när elen är som dyrast.

- Inga styrreglage på motorn kan innebära att mer effekt än nödvändigt skapas.

- Överspänning/överströmstillstånd orsakar överdriven strömförbrukning för att kompensera.

- Fasobalans gör att belastningen förbrukar effekt som inte går att använda.

Identifiera och kvantifiera:

- Värmeskanning av elpanelen och den mekaniska belastningen för att identifiera överhettning.

- Logga effekt över tid: Hur mycket effekt förbrukas vid vilken tidpunkt på dagen och hur stora är förlusterna?

Vanliga förluster och inspektionspunkter i elektromekaniska system.

- Överdriven friktion från inriktning, lager, obalans och glapp gör att motorn får jobba för hårt och därför förbrukar för mycket effekt.

- Okontrollerade belastningar som får stå på efter arbetstid, körs när elen är som dyrast, skapar mer effekt än nödvändigt eller lider av överspänning/överströmstillstånd och fasobalans.

- Äldre mekaniska enheter förbrukar så mycket mer ström än nya högeffektiva modeller att ett tidigt byte kan vara berättigat enbart för den minskade förbrukningen i kilowattimmar.

Identifiera och kvantifiera:

- Värmeskanna drivningspanelen och den mekaniska belastningen för att identifiera överhettning som tyder på elektrisk ineffektivitet.

- Logga effekt över tid; kontrollera totalt antal kilowattimmar, effektfaktor, toppbehov, obalans och övertoner.

- Testa vibrationsnivåerna mot standarder och identifiera underhållslösningar som ombalansering.

- Värmeskanna kopplingar, axlar, remmar, lager och fläkt.

- Kontrollera ström- och spänningsnivåer.

- Värmeskanna terminal-/kabeldosa och lindningar och testa isoleringsresistansen.

Vanliga förluster och inspektionspunkter i tryckluftssystem:

- Stora läckor i tryckluftsledningarna leder till överdriven drift för att bibehålla tillförseln.

- Kompressorer som står på efter användning innebär ett slöseri med energi.

Identifiera och kvantifiera:

- Logga effekten vid kompressorn för att få en referenslinje för förbrukningen.

- Mät trycket vid kompressorn och användningspunkten för att fastställa hur stort tryckfallet är.

- Undersök ledningar med ultraljud för att identifiera läckor.

Vanliga förluster och inspektionspunkter i ångsystem:

- Felaktiga ångventiler och otillräcklig isolering av överskottsånga leder till överproduktion för att upprätthålla den nödvändiga tillförseln.

Identifiera och kvantifiera:

- Logga effekten vid pannan för att få en referenslinje för förbrukningen.

- Värmeskanna rör och ventiler för att identifiera isoleringsluckor och blockeringar

Bevisa ROI

Med tanke på den tidigare nämnda bristen på branschstandarder, hur ska vi egentligen kunna veta vilka system som har bäst potential för ROI när det gäller energi? Vårt bästa material just nu är exempel på vanliga situationer. Här följer flera exempel på vanliga industrisystem.

Elektromekanisk inspektion

Anläggningstyp: stålåtervinningsanläggning i Tyskland

Utrustningstyp: remdriven fläkt, för processkylning

Utförda åtgärder: vibrationstestning

Noterade problem: måttlig obalans samt felinställning och lagerslitage upptäcktes.

Besparingar: Ombalansering krävdes. En motor på 350 kW kördes vid 80 procent av nominell effekt; uppmätt effekt var på omkring 280 kW. Efter ombalansering minskades energiförbrukningen med tre procent. Till en kostnad av 0,11 euro/kWh blir den årliga besparingen 8 094 euro.

Inspektion av tryckluft

Anläggningstyp: tillverkning

Utrustningstyp: tryckluftssystem

Utförda åtgärder: ultraljudsinspektion av tryckluftssystem (rekommenderad fullständig dataloggning av kompressorn)

Noterade problem: mängden tryckluft som produceras i jämförelse med det faktiska behovet.

Besparingar: Flera besparingsmöjligheter identifierades. Årliga besparingar på 50 600 USD. Nedstängning av kompressorn på helger: årliga besparingar på 32 700 USD. Installera magnetventiler för att stänga av luften när maskinerna stängs av: årliga besparingar på 7 100 USD. Reparera 36 läckor: årliga besparingar på 4 800 USD. Filter installeras i systemet till en engångskostnad på 6 000 USD; årliga besparingar på grund av filtren: 6 000 USD.

Inspektion av ångventiler

Anläggningstyp: tillverkning

Utrustningstyp: pannor och ångledningar

Utförda åtgärder: värmeinspektion av ångledning

Noterade problem: sex felaktiga ångventiler; läckande spolar i pläteringstankarna; ångläckage vid pläteringsledningar; möjlighet att återvinna kondensat

Besparingar: Sex trasiga ventiler ersattes till en kostnad av 500 USD per ventil. Gjorda besparingar: 3 200 USD per ventil utifrån beräkningar av kända kostnader för att generera ånga och värmeförluster. Totala besparingar: 16 200 USD.

Nästa steg: Energiloggning vid pannans försörjningspanel före och efter att problemen med läckage och kondensat har hanterats.

Ökad produktivitet eller minskade omkostnader?

Nästa fråga är trevlig att få: När du har identifierat ett sätt för att minska energiförbrukningen, använder du besparingarna för att öka anläggningens avkastning (samma förbrukning av kilowattimmar ger större volymer) eller till andra affärsstrategier (vinstmarginaler, prisrealisering)?

Att minska energiförbrukningen är sunt affärsförnuft. Genom att logga effekten för varje större system samt kartlägga kostnaderna och jämföra dem med elräkningen för att fastställa var och när förbrukningen sker kan företag ofta göra besparingar genom enkla ändringar i drift och schema. Genom att identifiera ineffektiv eller gammal utrustning kan företag rättfärdiga och prioritera ett byte. Genom att minska den totala energiförbrukningen minskar företagen även driftskostnaderna, vilket förbättrar deras konkurrenskraft på marknaden.